Laserschneiden

Laserschneiden

Das Laserschneiden stellt heute eine Schlüsseltechnologie in der Materialbearbeitung dar – das Trennen mit Laser hat dadurch neue Anwendungsgebiete in der Fertigungstechnik erobert.

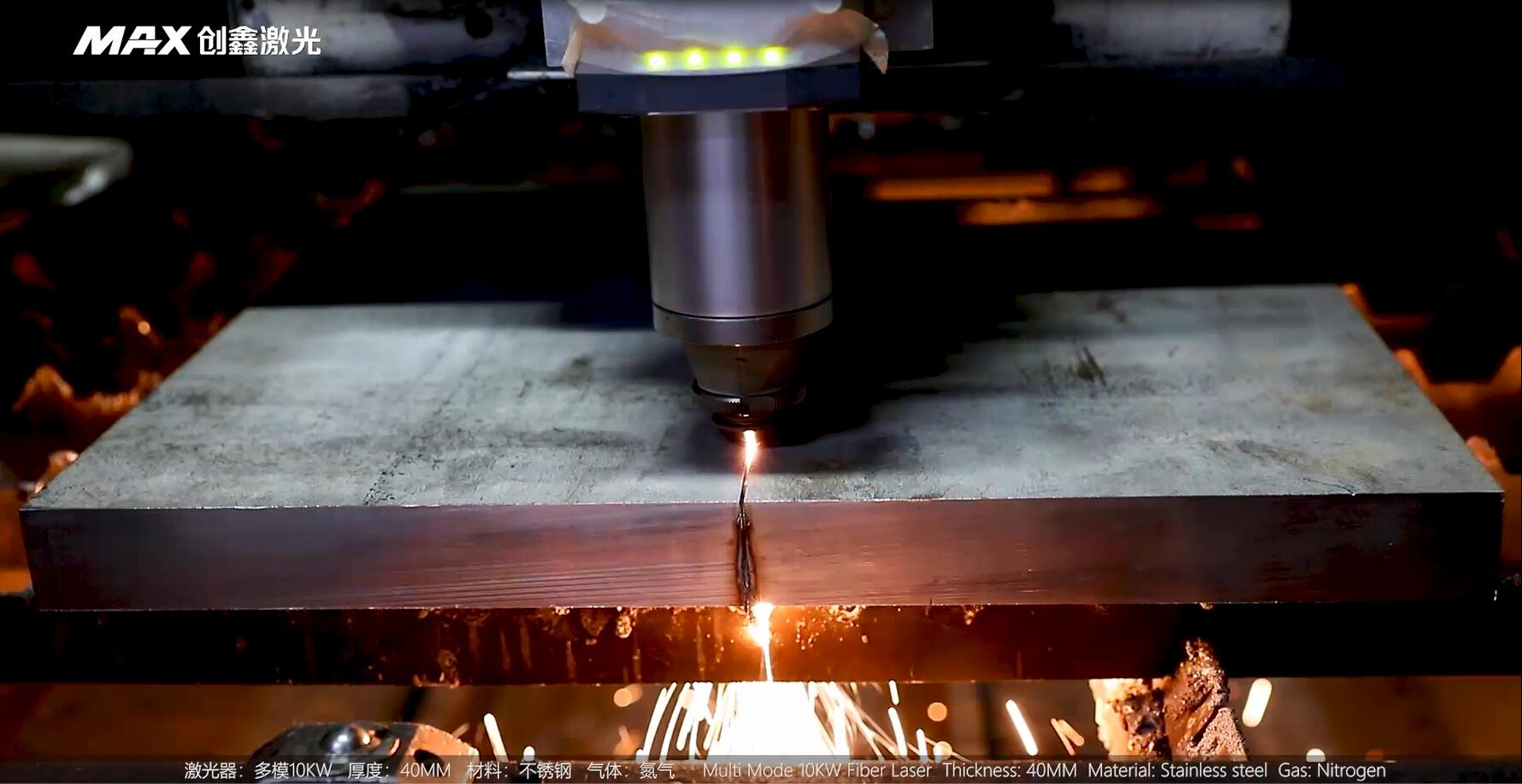

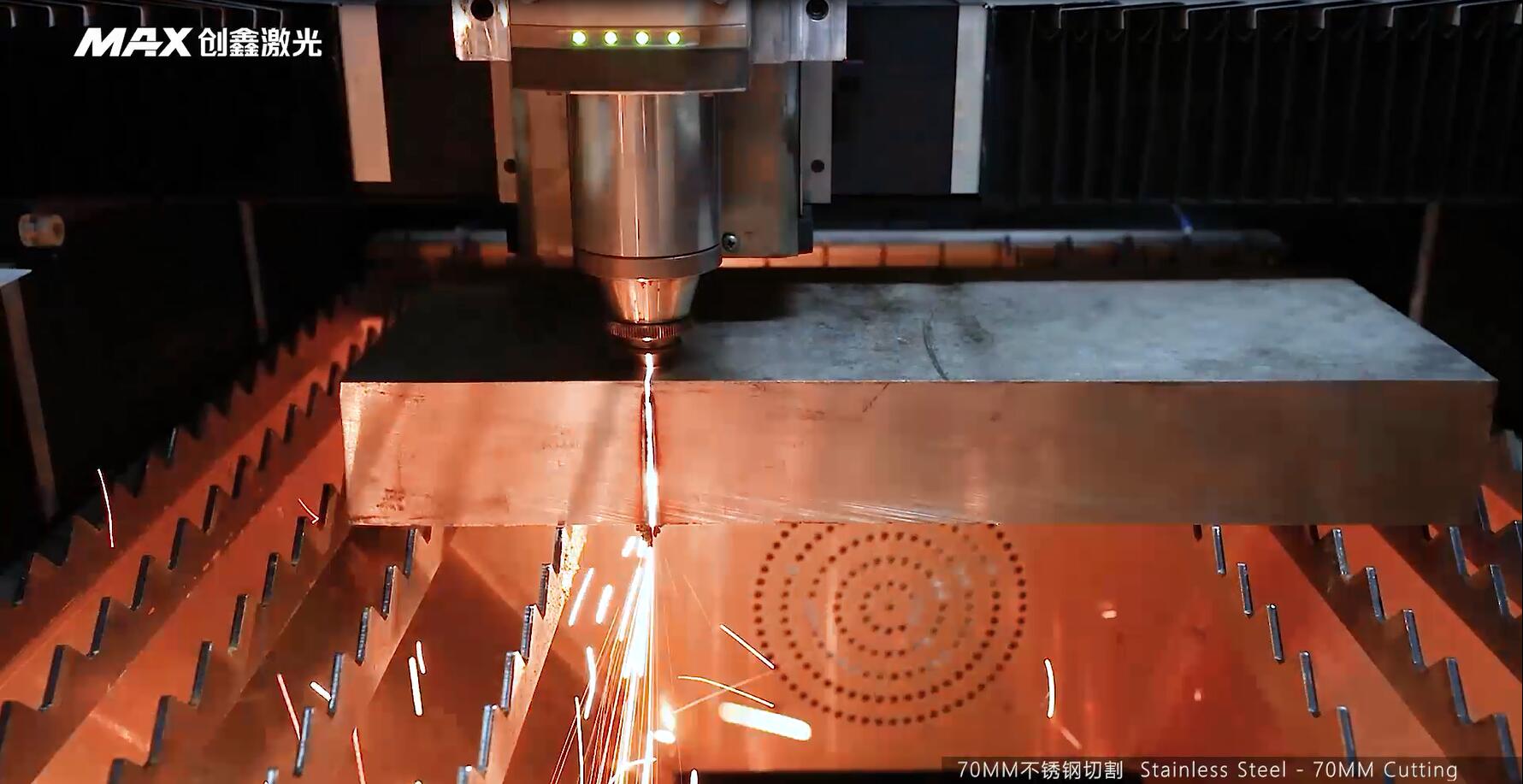

Grundsätzlich erfolgt das Schneiden von Metallen mittels Lasers durch eine lokale Erwärmung des Materials über seinem Schmelzpunkt im Brennpunkt des fokussierten Laserstrahls. Die erzeugte Schmelze wird durch ein koaxial zum Laserstrahl geführtes Gas ausgetrieben, so dass eine Schnittfuge entsteht. Während bei anderen Verfahren massive Werkzeuge mit enormen Kräften auf das Blech einwirken, erledigt der Laserstrahl seine Arbeit berührungslos. So verschleißt weder das Werkzeug an sich, noch entstehen Verformungen oder Beschädigungen am Werkstück.

In Abhängigkeit davon, ob der Werkstoff als Oxidationsprodukt, Dampf oder Flüssigkeit aus der Schnittfuge tritt und um welchen Werkstoff es sich handelt, wird zwischen drei Verfahren des Laserschneidens differenziert, nämlich dem Laserstrahlschmelzschneiden, dem Laserstrahlbrennschneiden und dem Laserstrahlsublimierschneiden.

Die Vorteile vom Laserschneiden gegenüber mechanischen Trennverfahren zusammengefasst:

- hohe Flexibilität und damit geringe Mindeststückzahlen

- nahezu alle Materialien sind schneidbar

- hohe Materialausnutzung wirtschaftlich

- Schnittkanten im Mikrometerbereich realisierbar, die oftmals nicht nachbearbeitet werden müssen

- Gravieren und Kennzeichnen, als auch Schneiden ist mit der gleichen Strahlquelle und im gleichen Arbeitsgang möglich

- Berührungslose, kraftfreie und sehr verschleißarme Bearbeitung

Es gibt gute Gründe für den Faserlaser:

Traditionell wurden zum Schneiden von Metallen CO2-Laser eingesetzt, diese werden aber mehr und mehr von CW Faserlasern ersetzt, die seit einigen Jahren industriell eingesetzt werden.

- Etwa 40% höherer Wirkungsgrad gegenüber dem CO2-Laser und dadurch deutlich geringerer Kühlaufwand.

- Aktuelle Faserlaser sind sehr kompakt und wesentlich weniger wartungsanfällig

- Die Absorption, d.h. die Einkoppelungsfähigkeit, bei Metallen ist beim Faserlaser aufgrund seiner kürzeren Wellenlänge höher

- Der Transport des Laserstrahls zur Prozessoptik erfolgt beim Faserlaser über eine flexible Prozessfaser und sind daher sehr einfach in der Anlage zu verbauen.

In bestimmten Fällen wird zum Schneiden auch ein gepulster Faserlaser, ein sogenannter QCW Faserlaser eingesetzt, bei dem ein möglichst hoher Energieeintrag in das Material den Schneidprozess begünstigt.

Mit Maxphotonics für Faserlaser als auch mit RayTools für Laserprozessoptiken zum Schneiden haben wir zwei starke Partner und Lieferanten mit einem qualitativ hochwertigem Produktportfolio.

Zum Schneiden von organischen Materialien eignen sich hingegen CO2-Laser des Herstellers Kern Technologies.